Dehnungsmessstreifen, auch unter der Abkürzung DMS bekannt, sind Messeinrichtungen zur Erfassung von Verformungen. DMS bestehen aus mäanderförmig (schlangenartig) gelegtem Draht auf einer aus mit Metall beschichteten Trägerfolie. In erster Linie dienen DMS zur Ermittlung einer Widerstandsänderung im Draht, die von einer Längen- und somit Querschnittänderungen herrührt. Die Widerstandsänderung kann mit Hilfe von Hilfsmitteln, wie unter anderem einer Wheatstone´schen Brückenschaltung, gemessen werden.

DMS sind durch eine Reihe von materialspezifischen Kenndaten charakterisiert. Üblicherweise werden DMS mit den Widerstandswerten von 120 Ω, 350 Ω, 600 Ω und 1000 Ω angeboten. Die auftretende Dehnung ε gibt die relative Längenänderung ε=∆l/l an. Da die DMS-Messtechnik auf der Widerstandsänderung infolge einer eingeleiteten Dehnung bei gleichzeitiger Kontraktion (Verdünnung oder Verdickung) basiert, verändert sich der elektrische Widerstand des DMS. Die relative Widerstandsänderung kann wie in der nachfolgenden Formel beschrieben werden.

k * ε = k * ∆l / l = ∆R / R

Der k-Wert gibt an, um welchen Faktor die relative Widerstandsänderung über der relativen Längenänderung liegt. Bei einem hohen k-Wert ergibt sich bei gleicher Dehnung eine große Widerstandsänderung. Der Proportionalitätsfaktor k liegt bei handelsüblichen DMS in der Größenordnung von 2.

Mit Hilfe von DMS werden im Laborumfeld der elektrische Widerstand sowie die Längenveränderung, die durch mechanische Belastungen an den Proben auftreten und aufgezeichnet werden, gemessen. Die aufgezeichneten Dehnungen können anschließend zur Ermittlung der örtlichen, maximalen Spannungen verwendet werden. Darüber hinaus können die aufgezeichneten Dehnungen als Vergleich mit FEM-Simulationsergebnissen herangezogen werden.

Die örtliche Spannung ergibt sich aus dem Zusammenhang zwischen der Dehnung ε und dem materialabhängigen E-Modul und ist auf das Hook´sche Gesetz zurückzuführen. Das Ergebnis der Multiplikation aus der Dehnung ε und dem E-Modul Ε ergibt die Spannung σ, wie nachfolgenden dargestellt ist:

σ = ε * Ε

Die Berechnung der örtlichen Spannung erfolgt auf dieser Weise auf einfachem Wege, da sowohl das E-Modul Ε als auch die Dehnung ε mit Hilfe des DMS ermittelt wird.

Das Ergebnis einer Messung bildet den Verlauf der Spannung [in Volt] über die Zeit [in Sekunden]. Mit Hilfe eines Messverstärkers und eines Datenblattes, zur Bestimmung des k-Faktors, kann die aufgezeichnete Spannung in eine Dehnung umgerechnet werden. Anschließend kann die ermittelte Dehnung ε mit Hilfe des Hook´schen Gesetzes in eine örtliche Spannung σ berechnet werden.

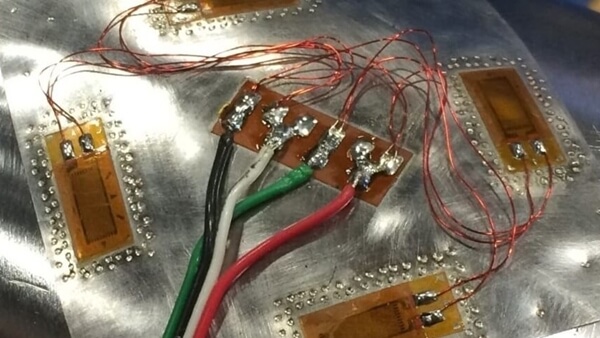

Es existieren eine Reihe von verschiedenen DMS. Diese unterscheiden sich im Trägermaterial und im Verfahren der Anbringung. Einige DMS werden geklebt, andere teilweise geschweißt. Je nach Temperatur werden unterschiedliche Materialien eingesetzt. Die gängigsten werden im Folgenden vorgestellt:

Der Einzel-Dehnungsmesstreifen misst die Dehnung nur in einer Richtung und bildet ein arithmetisches Mittel über die Gitterlänge des DMS. So sind punktuelle Messungen möglich.

Die Ketten-Dehnungsmessstreifen sind üblicherweise in Form von Ketten, die in engen Abständen zueinander oder überlappend geklebt werden, um Maxima und Spannungsüberhöhungen zu lokalisieren. Ketten-DMS bestehen aus vielen hinter- oder nebeneinander geklebten Gittern. Für jedes Gitter eines DMS werden wiederum jeweils separate Messbrücken benötigt.

Die Rosetten-Dehnungsmessstreifen werden eingesetzt, wenn die Hauptspannungsrichtung nicht bekannt ist. Rosetten-Dehnungsmessstreifen bestehen aus mindestens zwei Dehnungsmesstreifen, die nahe beieinander positioniert sind, um Dehnungen in unterschiedlichen Richtungen an dem zu bewertenden Bauteil zu messen. Im Gegensatz zu Einzel-Dehnungsmessstreifen wird nicht nur in einer Richtung effektiv gemessen, sondern durch die Nutzung mehrerer Dehnungsmessstreifen besteht die Möglichkeit, mehrere Messungen durchzuführen und die Dehnung so genauer beurteilen zu können. Rosetten-Dehnungsmesstreifen werden in der Regel in zwei Konfigurationen angeboten:

Die DMS-Messtechnik basiert auf der Widerstandsänderung eines Messgitters infolge einer eingeleiteten Dehnung. Durch die Längung des Messgitters bei gleichzeitiger Kontraktion nimmt der elektrische Widerstand des DMS zu.

Die applizierten DMS werden in einer Wheatstone´schen Brückenschaltung verschaltet und von einem Messverstärker eingespeist. Die Wheatstone´sche Brückenschaltung besteht aus vier Widerständen und der Speisespannung. Es wird die Diagonalspannung U5 gemessen. Häufig wird die Konfiguration ausgewählt, dass mit vier Messgittern eine Vollbrücke verschaltet, aber als Diagonalbrücke betrieben wird. Zwei DMS nehmen die Dehnung auf, die beiden anderen DMS sind quer zur Dehnungsrichtung appliziert und dienen so zur Temperaturkompensation.

Eine Viertelbrücke ersetzt einen der vier Brückenwiderstände durch einen DMS. Für die Verbindung vom Messverstärker zum DMS sind zwei Leiter erforderlich. Bei der Messung wird auch die Änderung dieser Leistungswiderstände mitgemessen. Neben der Vollbrücke in 4-Leiter-Technik und der Viertelbrücke in 2-Leiter-Technik gibt es eine Reihe weiterer Konfiguration, die im nachfolgenden teilweise aufgelistet sind:

Die Applikation von DMS erfordert eine Reihe von vorbereitenden Maßnahmen, die in den folgenden fünf Schritten erläutert und empfohlen werden.

Eine Fachkraft für DMS Applikationen sollte folgende Fähigkeiten mitbringen:

Shunts sind definierte Widerstände zum Funktionstest des DMS. Sie werden parallel zum DMS geschaltet. Der Anwender weiß, welchen Wiederstand der Shunt aufweist. Dadurch wird die Grundlinie, die das Ergebnis aus der DMS-Messung darstellt, definiert verschoben. Durch diese Grundlinienverschiebung werden Messfehler ausgeglichen.

Zu den häufigsten Fehlern bei der Applikation von DMS gehören zum einen die Luftfeuchtigkeit. Die Luftfeuchtigkeit sollte größer oder gleich 40% sein, da es ansonsten zu Bindungsproblemen mit dem Klebstoff kommen kann.

Ein weiterer Fehler der häufig auftritt, ist der Temperaturunterschied zwischen dem Werkstück und dem Daumen, mit dem man den DMS aufdrückt. Der Temperaturunterschied darf nicht zu hoch sein, da sich sonst Kondensat bilden kann. Dies kann dazu führen, dass der Kleber nicht bindet.

Die zu klebende Fläche muss angeraut, sauber und fettfrei sein und es dürfen keine Luftbläschen enthalten sein, da diese die Messungen verfälschen würden.

Die Poissonzahl ist die Querkontraktionszahl. Hier wird die Querschnittsveränderung des Messgitters durch die Längenveränderung beschrieben. Der Widerstand des Messgitters ändert sich sowohl durch die Verlängerung des Messgitters als auch durch die Querschnittsverjüngung in Folge der Längenänderung. Das hat Auswirkungen auf den am Ende gemessenen Wert. Der k-Faktor berücksichtigt die Längs- und Querdehnung, sowie den spezifischen Widerstand (auf Längen- und Querschnittsänderung bezogenen Widerstand). Das heißt die Poissonzahl muss bei entsprechender Vorbereitung durch den Anwender nicht in den Messergebnissen berücksichtigt werden.

Es gibt nur wenige Alternativen zu DMS. Eine Alternative stellen berührungslose Dehnungsmessung mit optischen Extensometern (z.B. Firma GOM aus Braunschweig) dar.