Welche Arten von Bauteilprüfung gibt es?

Zerstörungsfreie Bauteilprüfung:

Die zerstörungsfreie Bauteilprüfung findet in zwei Szenarien Anwendung, zum einen bei der Überprüfung der Qualität eines Bauteils, zum anderen zur Detektion von Defekten. Die Qualität einer Schweißnaht kann dabei zum Beispiel durch Röntgen beurteilt werden. Hierbei werden nicht sichtbare Fehler im Inneren angezeigt. Defekte nach einer dynamischen Prüfung können durch Magnetpulver sichtbar gemacht werden, auch der Rot-Weiß-Test (Farbeindringverfahren) ist bei nicht magnetischen Bauteilen möglich.

Zerstörende Bauteilprüfung:

Die zerstörende Bauteilprüfung gibt nicht den Zustand eines Bauteils wieder, sondern ist für die Prüfung des Designs und der eingesetzten Materialien zuständig. Hierzu werden Bauteile statischen oder dynamischen Lasten bis zum Versagen oder definierten Grenzen ausgesetzt. Typische Versuche sind der Zugversuch und der Dauerschwingversuch.

Statische Bauteilprüfung:

Bei der statischen Bauteilprüfung werden Bauteile und Materialien auf ihre statischen Kennwerte hin getestet. Der wichtigste Versuch ist sicherlich der quasi-statische Zugversuch. Hierbei wird die Probe oder das Bauteil sehr langsam, deshalb quasi-statisch, belastet. Es können so typische Werkstoffkennwerte, wie Zugfestigkeit und Bruchdehnung, ermittelt werden.

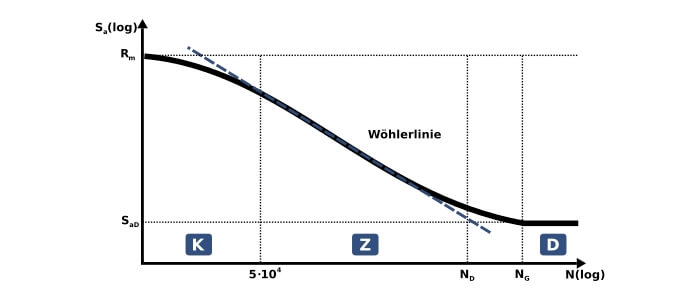

Dynamische zyklische Bauteilprüfung:

Für Anwendungen bei denen viele Lastwechsel auftreten, wie im Auto, welches über die Straße fährt oder der Zug auf den Schienen, sind weitere Kennwerte für die korrekte Auslegung der Bauteile nötig. Durch die zyklische Bauteilprüfungen können mit Hilfe von Hydro- oder Resonanzpulsern Wöhlerlinien und Langzeitfestigkeiten ermittelt werden. Diese spiegeln die Belastbarkeit des Bauteils wieder und können so als Maßstab des Designs betrachtet werden. Auch der Vergleich verschiedener Designs ist durch die Bauteilwöhlerlinie möglich.

Dynamische Bauteilprüfung mit Nachfahrsignalen:

Die Verwendung von Nachfahrsignalen in der Bauteilprüfung bildet die Realität noch ein wenig genauer ab. Die unklassierten (ungeordnete) Signale können an einem realen Ort aufgezeichnet werden, zum Beispiel mit einem Beschleunigungssensor direkt am Fahrzeug. Die Aufzeichnungen können dann am Prüfstand exakt nachgestellt werden. Hierdurch wird sichergestellt, dass das Bauteil auch im realen Betrieb alle Stöße und Beschleunigungen erträgt. Im Gegenteil zur zyklischen Bauteilprüfung sind Nachfahrversuche aufwendig und zeitintensiv.

Methodische Absicherung von Bauteilprüfungen

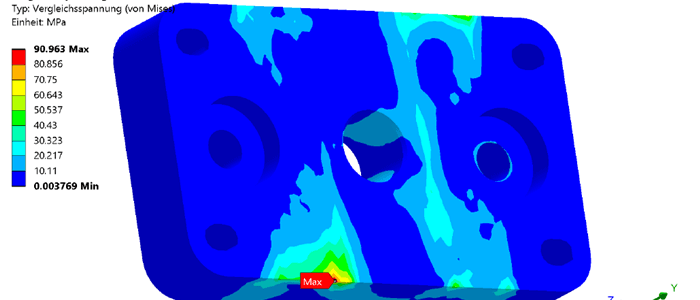

FEM Analyse als unterstützendes Werkzeug der Bauteilprüfung:

Mit Hilfe der FEM (Finite-Elemente-Methode) lassen sich mit Hilfe einer Software, auftretende Spannungen und Dehnungen im Bauteil berechnen. In einem Modell werden hierzu alle Betriebslasten erfasst und die kritischen Stellen ermittelt. Welche dann im zweiten Schritt durch reale Versuche abgeglichen werden. Die FEM ist also ein Tool um vorzeitig kritische Stellen aufzuzeigen und Designvarianten untereinander zu vergleichen.

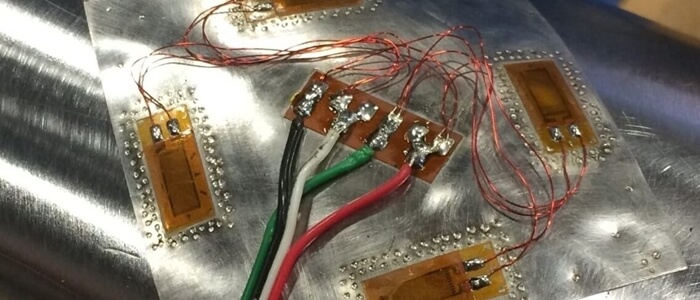

DMS Applikation in der Bauteilprüfung:

Ein DMS (Dehnungsmessstreifen) ist eine Möglichkeit lokale Dehnungen zu messen. Dazu ist auf einer Trägerfolie ein langer Draht mäanderförmig verlegt. Durch die Dehnung des Drahtes ändert sich der Widerstand. Aus der Widerstandsänderung kann mit Hilfe einer Brückenschaltung die Dehnung bestimmt werden. Diese Dehnungen wiederum können mit Hilfe des E-Moduls in Spannungen umgerechnet werden (lokale Spannungen am Bauteil, zum z.B. Vergleich mit FEM-Ergebnissen). Hier passiert der Schulterschluss zu FEM-Simulation und der Abgleich zum realen Bauteil.

Voraussetzungen einer erfolgreichen Bauteilprüfung

Belastung des Bauteils muss bekannt sein:

Sowohl für erste FEM-Analysen, als auch für die spätere reale Bauteilprüfung, müssen alle Betriebslasten erfasst werden. Wichtig sind hierbei auch deren Richtung und zeitliches Auftreten. Belastungen können sich überlagern und dabei verstärken. Diese zeitlichen Überlagerungen können zu Überlastungen und zum Versagen des Bauteils führen.

Belastung muss korrekt in das Bauteil eingeleitet werden:

Nicht nur die korrekten Lasten müssen für einen Bauteilversuch auf Komponentenebene bekannt sein, auch deren Einleitung spielt eine entscheidende Rolle. Dabei ist es leicht möglich durch eine zu starke (falsche) Klemmung Spannungsspitzen zu erzeugen. Auch zu steife oder weiche Anbindungen geben nicht die reale Bauteilbelastung wieder und führen so zu verfälschten Prüfergebnissen. Die Einspannvorrichtung (auch ‚Aufspannung‘ genannt) ist entscheidend.

Bauteilprüfung funktioniert nur mit seriennahen, qualitätsstabilen Bauteilen:

Um statistisch verwertbare Ergebnisse erzeugen zu können, müssen die getesteten Teile eine möglichst seriennahe Streuung und Qualität aufweisen. Sicherlich können erste Indikationen über das Design und den FEM Abgleich mit Prototypen passieren. Um im Produktlebenszyklus statistisch abgesicherte Lebensdauern zu erreichen sind jedoch Serienbauteile nötig.

Einfluss der Bauteil-Alterung auf die Bauteilprüfung:

Neben der mechanischen Schädigung von Bauteilen spielen weitere Schadensmechanismen eine Rolle bei der Bauteilprüfung. Hierzu zählen besondere klimatische Bedingungen wie etwa hohe Luftfeuchte oder salzhaltige Luft. Über den mechanischen Schaden hinaus können Bauteile auch durch Verschleiß (tribologische Phänomene) ausfallen. Diese Fehlermechanismen müssen bei Bauteilversuchen gesondert betrachtet werden.